Anodická oxidace

Hliník má tu vlastnost, že se váže na kyslík, čímž vzniká tenká, transparentní oxidová vrstva. V suchém prostředí vzniká tenká oxidová vrstva (tloušťka 0,005µm až 0,015µm), ve vlhkém prostředí se v průběhu času tvoří silnější oxidová vrstva, která je v důsledku přítomnosti různých znečištění světle až tmavě šedá. Tyto přírodní oxidové vrstvy chrání hliník proti dalšímu narušení. Ochrana proti korozi naproti tomu zmizí, pokud je oxidová vrstva chemicky narušena kyselým nebo alkalickým vlivem. Dobrá odolnost proti korozi je také omezena na chemicky neutrální oblast (pH 5 až 8). Ochranné působení oxidové vrstvy je možno značně zvýšit umělým nanesením velmi odolných oxidových vrstev od několika mikronů až do 100 a 150 mikronů na hliníkové povrchy. Nejdůležitější důvody pro nanesení takové vrstvy jsou:

- Zvýšení odolnosti proti korozi

- Zvýšení odolnosti proti opotřebování Možnost barevného provedení vrstvy (dekorativní použití např. systémové stavební profily CORTIZO)

- Proces, kterým se tvoří oxidová vrstva se všeobecně nazývá anodická oxidace , což je složenina slov „anodicky“ a „oxidovat“.

Princip anodické oxidace

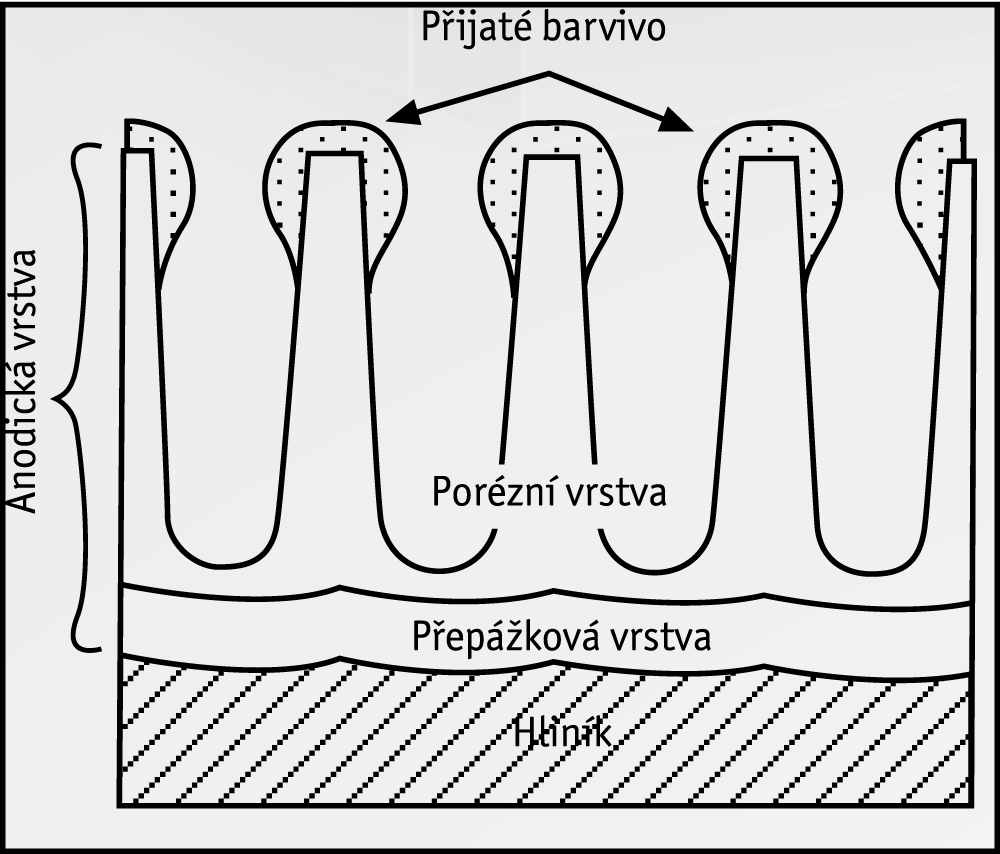

Přestože anodická oxidace a následující procesy musí být přenechány specializovaným firmám, je pro pochopení tohoto procesu nutné něco o anodické oxidaci sdělit. Aby díl mohl být anodicky oxidován, je po nezbytných úpravách jako odmaštění a namoření připojen ke kladnému pólu stejnosměrného zdroje ve vhodném elektrolytu, většinou na bázi kyseliny sírové. Výrobek určený k anodické oxidaci je tedy anoda. Zavedením jednosměrného napětí mezi anodou (výrobkem) a katodou předají záporné aniony kyslík anodě. Tento kyslík reaguje s hliníkem a vytváří oxid hlinitý. Takto vznikne tenká uzavřená a elektricky izolovaná vrstva, takzvaná bariérová vrstva. Spolu se zesílením této bariérové vrstvy se zvyšuje její elektrická odolnost, což by znamenalo, že se proces ukončuje. Při správném výběru elektrolytu se však z bariérové vrstvy tvoří porézní hliníková oxidová vrstva. Takto vznikne rovnováha mezi růstem bariérové vrstvy a její přeměny na porézní hliníkovou oxidovou vrstvu, čímž se síla bariérové vrstvy již nezvyšuje a proces může pokračovat. (Vyobrazení 1 tvorbu schematicky znázorňuje ). Při anodické oxidaci se musí počítat s tím, že 1/3 vrstvy se dostane na výrobek a 2/3 do něj, čímž nabere na objemu.

Uzavření (izolace)

Jak již bylo řečeno, vzniká při normální anodické oxidaci (anodické oxidaci v kyselině sírové) porézní oxidová vrstva. Taková vrstva jistě nemá optimální odolnost proti korozi, a takový povrch má zároveň sklon se velmi rychle znečišťovat absorpcí nečistot z okolního prostředí. Z těchto důvodů je nutné vrstvu izolovat (uzavřít). Až na jednu výjimku (mimo jiné pro lepení) izolují se všechny povrchy po anodické oxidaci. K izolaci můžeme použít dvě metody:

- Ošetření výrobků po anodické oxidaci horkou vodou (>95°C) nebo saturovanou párou. Tímto ošetřením je jedna část oxidu hlinitého přeměněna v komplexní hydroxid hlinitý, takzvaný Böhmit. Tento jev způsobí zvýše ní objemu, a tudíž uzavření pórů.

- Ošetření dílů v roztoku fluoridu nikelnatého, takzvaným „uzavřením“ za studena. Uzavření pórů je docíleno vnikem fluoridu nikelnatého do pórů. Je nutné navázat dalším krokem, s cílem snížit citlivost vrstvy na trhliny.

Podle funkcí můžeme anodickou oxidaci dělit na:

1.Technickou anodickou oxidaci

Při technické anodické oxidaci je důležité především zvýšení odolnosti proti korozi. Požadavky na vzhled, jako například barvu a reprodukovatelnost v barvě, nejsou kladeny. Vzhled se může v závislosti na složení slitiny a síly vrstvy pohybovat mezi bezbarvostí a tmavě šedou. S výjimkou slitin s vysokým obsahem Cu a/nebo Zn mohou být všechny slitiny hliníku anodicky oxidovány. Ochrana proti korozi závisí na síle vrstvy, kterou je nutno vybrat ve vztahu ke koroznímu prostředí. Jako obecné pravidlo platí následující síly vrstvy:

- Pro vnitřní použití: >10µm

- Pro vnější použití: >20µm

Přesto bychom doporučovali učinit výběr až po konzultaci s anodizační firmou, která vám pomůže vybrat správnou sílu vrstvy v závislosti na očekávaném prostředí. Pro garanci jak vzhledu, tak ochranného účinku anodické vrstvy je nutné (zvláště u výrobků pro vnější použití) anodicky oxidované povrchy pravidelně čistit.

2.Dekorativní anodickou oxidaci

Pro dekoraci povrchu výrobků z hliníku nebo jeho slitin je u určitého počtu typů (konkrétně u čistého hliníku Al99,8 a slitin na základě AlMn, AlMg a AlMgSi) možno povrch anodicky oxidovat tak, že vznikne jak z hlediska síly vrstvy, tak z hlediska barvy rovnoměrná, reprodukovatelná vrstva. Výhodou je, že při objednávce materiálu je uvedeno, že výrobky mají být dekorativně anodicky oxidovány. Materiály určené k dekorativní anodické oxidaci se vyznačují vysokou mírou homogenity, nízkým podílem znečištění a relativně zanedbatelnou velikostí zrna (DIN: Eloxalqualitat- eloxační kvalita). Dekorativní anodicky oxidované vrstvy jsou často barveny. Porézní oxidová vrstva, která vzniká při normálním procesu anodické oxidace, je velmi vhodná pro nanesení barviv. Po zabarvení musí výrobky projít poslední úpravou, a to uzavřením. Při barvení jsou tolerovány zanedbatelné barevné rozdíly mezi různými šaržemi materiálů. V rámci šarže musí být možno dosáhnout reprodukovatelných a homogenních výsledků, co se týče barvy a síly vrstvy. V konkrétních případech se doporučuje možnosti barevné anodické oxidace konzultovat s anodizátorem. Pro zabarvení se nabízí řada možností, například:

- Barvení ponorem, případně nástřikem:

Anodicky oxidované vrstvy mohou být barveny mimo jiné anorganickými nebo organickými barvivy ve vodním roztoku ponorem nebo nástřikem. Barvivo je vrstvou přijato zčásti absorpcí a zčásti je chemicky vázáno. Barvivo se nachází především v pórech „nahoře/uvnitř“ (viz. vyobrazení 2), čímž se tyto vrstvy stávají odolnými proti poškození. Z barev přichází v úvahu zvláště modrá, červená, zlatá a černá. Stálost těchto barev je vyznačena číslicemi od 1 do 8. Pro vnější použití mohou být použity jen barvy, které mají stálost 7 nebo 8.

vyobrazení 2

Schematické znázornění barvení ponorem

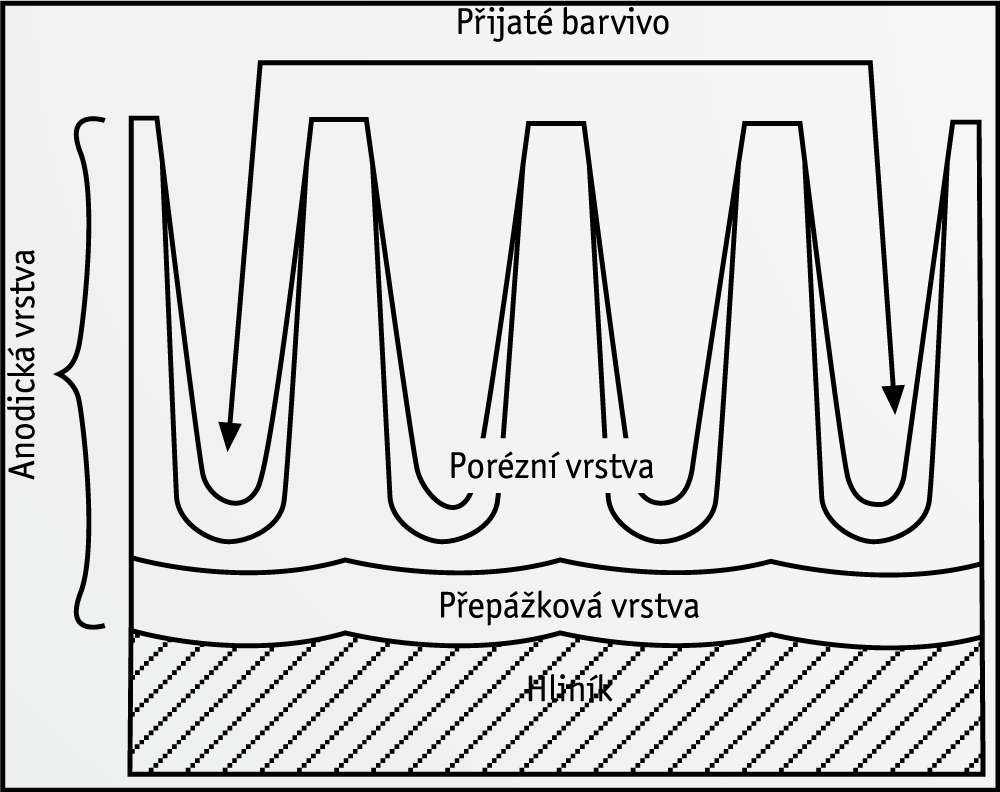

- Barvení elektrolýzou

Nejpoužívanější barvící proces je barvení elektrolýzou, při kterém jsou ve druhé fázi postupu porézní vrstvy barveny pomocí střídavého proudu v elektrolytu obsahujícího sůl kovu. Během tohoto procesu je zpod pórů ze solného roztoku vylučován kov. Tyto vrstvy jsou méně citlivé na poškození a na světle značně stálobarevné.

vyobrazení 3

Schematické znázornění barvení elektrolýzou

- Anodická oxidace s barvou

Správným složením anodického roztoku (mimo jiné roztoku organických kyselin s přídavkem kyseliny sírové) je možno nanést stálé, zabarvené oxidové vrstvy. Dosažená barva závisí na složení výchozího materiálu.

- Tvrdá anodická oxidace

Tvrdá anodická oxidace je varianta normální anodické oxidace kyselinou sírovou, kterou vznikají relativně silné (25µm až 130µm) a tvrdé (HV 300 až 600) vrstvy. Cílem je většinou zvýšení odolnosti proti opotřebování, ale i dosažené antikorozní vlastnosti jsou výborné. Vrstvy tvrdé anodické oxidace jsou většinou šedé až hnědé barvy a nedají se vůbec nebo jen málo barvit. Téměř všechny standardní slitiny hliníku jak tvářené, tak lité, mohou být tímto způsobem ošetřeny. U velmi přesných součástek je nutno počítat s nárůstem objemu výrobku o 50% síly vrstvy. Dnes je možno do anodicky oxidovaných vrstev vestavět částice (například tef lon ) pro zlepšení kluzných vlastností. Je nutno vzít v úvahu, že po tvrdé anodické oxidaci vznikne výrobek s tvrdou a křehkou vrstvou na relativně jemném podkladu. Při velkém zatížení vzniká nebezpečí, že podklad zatížení nevydrží a plasticky se zdeformuje, čímž ve vrstvě vznikne puklina, případně se vrstva rozdrobí (efekt vaječné skořápky). Při zahřívání mohou také vzniknout ve vrstvě prasklinky, k tomuto jevu může dojít vlivem rozdílu v koeficientu rozpínání mezi anodickou vrstvou a pod ní ležícím hliníkem.